Dr. Ishikawa

As much as 95% of quality related problems in the factory can be solved with seven fundamental quantitative tools.

Seorang ahli pengendalian kualitas statistik dari Jepang, Kaoru Ishikawa, percaya bahwa statistik mampu menyelesaikan 95% persoalan kualitas. Ishikawa menyarankan untuk meningkatkan penggunaan statistik dengan jalan melatih semua orang dalam organisasi agar dapat menggunakan dan menguasai alat-alat statistik yang diperlukan untuk pengendalian kualitas, seperti: bagan Pareto, diagram tulang ikan (

fishbone), histogram, dan sebagainya. Alat-alat statistik ini kemudian dikenal dengan nama

7 Tools yang dirancang sederhana agar dapat dipakai siapa saja, termasuk para pekerja yang berbekal pendidikan menengah.

Kaoru Ishikawa (1915 – 1989)

Para praktisi dan akademisi yang menekuni bidang kualitas menggunakan nama

- “The Old Seven”,

- “The First Seven”,

- “The Basic Seven”,

dan banyak nama lain untuk menyebut

7 Tools yang terdiri dari: 1.

Check Sheet, 2.

Scatter Diagram, 3.

Fishbone Diagram, 4.

Pareto Charts, 5.

Flow Charts, 6. Histogram, dan 7.

Control Charts, karena ada

7 Tools lain yang sering disebut

New 7 Tools. Dalam posting ini, saya hanya membahas

7 Basic Quality Tools.

1. Check Sheet

Check sheet (lembar pemeriksaan) adalah lembar yang dirancang sederhana berisi daftar hal-hal yang perlukan untuk tujuan perekaman data sehingga pengguna dapat mengumpulkan data dengan mudah, sistematis, dan teratur pada saat data itu muncul di lokasi kejadian. Data dalam

check sheet baik berbentuk data kuantitatif maupun kualitatif dapat dianalisis secara cepat (langsung) atau menjadi masukan data untuk peralatan kualitas lain, misal untuk masukan data

Pareto chart.

Gambar di bawah ini menunjukkan contoh check sheet yang digunakan untuk mengumpulkan data cacat per jam.

Gambar 1. Contoh Check Sheet

2. Scatter Diagram

Scatter diagram (diagram pencar) adalah grafik yang menampilkan sepasang data numerik pada sistem koordinat Cartesian, dengan satu variabel pada masing-masing sumbu, untuk melihat hubungan dari kedua variabel tersebut. Jika kedua variabel tersebut berkorelasi, titik-titik koordinat akan jatuh di sepanjang garis atau kurva. Semakin baik korelasi, semakin ketat titik-titik tersebut mendekati garis.

Gambar di bawah ini menunjukkan contoh scatter diagram yang digunakan untuk melihat sejauh mana temperatur mempengaruhi defect. Tampak bahwa ada korelasi antara temperatur dan defect, di mana semakin tinggi temperatur semakin rendah jumlah defect, ini mungkin karena proseswarm-up mesin yang kurang.

Gambar 2. Contoh Scatter Diagram

3. Fishbone Diagram

Fishbone diagram (diagram tulang ikan) sering disebut juga diagram Ishikawa atau

cause–and–effect diagram (diagram sebab-akibat).

Fishbone diagramadalah alat untuk mengidentifikasi berbagai sebab potensial dari satu efek atau masalah, dan menganalisis masalah tersebut melalui sesi

brainstorming. Masalah akan dipecah menjadi sejumlah kategori yang berkaitan, mencakup manusia, material, mesin, prosedur, kebijakan, dan sebagainya. Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi

brainstorming.

Gambar di bawah ini menunjukkan contoh bentuk fishbone diagramdengan manpower, machinery, material, dan methods sebagai kategori. Kategori ini hanya contoh, anda bisa menggunakan kategori lain yang dapat membantu mengatur gagasan-gagasan. Sebaiknya tidak ada lebih dari 6 kategori.

Gambar 3. Contoh Fishbone Diagram

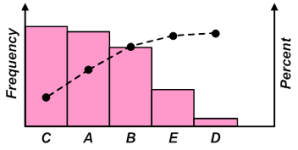

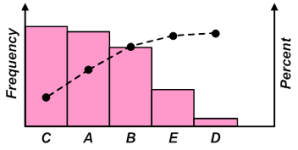

4. Pareto Chart

Pareto chart (bagan pareto) adalah bagan yang berisikan diagram batang (

bars graph) dan diagram garis (

line graph); diagram batang memperlihatkan klasifikasi dan nilai data, sedangkan diagram garis mewakili total data kumulatif. Klasifikasi data diurutkan dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah. Ranking tertinggi merupakan masalah prioritas atau masalah yang terpenting untuk segera diselesaikan, sedangkan ranking terendah merupakan masalah yang tidak harus segera diselesaikan.

Prinsip pareto chart sesuai dengan hukum Pareto yang menyatakan bahwa sebuah grup selalu memiliki persentase terkecil (20%) yang bernilai atau memiliki dampak terbesar (80%). Pareto chart mengidentifikasi 20% penyebab masalah vital untuk mewujudkan 80% improvement secara keseluruhan. Gambar di bawah ini menunjukkan contoh pareto chart.

Gambar 4. Contoh Pareto Chart

Tentang hukum Pareto telah dibahas dalam posting berjudul:

Analisis ABC, yang merupakan aplikasi hukum Pareto dalam manajemen persediaan (

inventory management). Untuk mengetahui cara membuat

Pareto chartsilahkan kunjungi postingan yang berjudul:

Membuat Bagan Pareto dengan Microsoft Excel.

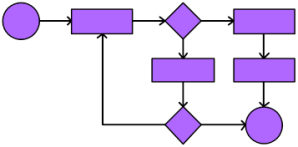

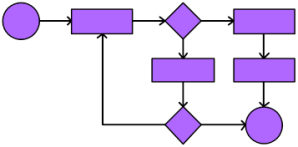

5. Flow Charts

“Draw a flowchart for whatever you do. Until you do, you do not know what you are doing,

you just have a job” — Dr. W. Edwards Deming.

Flow charts (bagan arus) adalah alat bantu untuk memvisualisasikan proses suatu penyelesaian tugas secara tahap-demi-tahap untuk tujuan analisis, diskusi, komunikasi, serta dapat membantu kita untuk menemukan wilayah-wilayah perbaikan dalam proses.

Gambar 5. Contoh Flow Charts

6. Histogram

Histogram adalah alat seperti diagram batang (

bars graph) yang digunakan untuk menunjukkan distribusi frekuensi. Sebuah distribusi frekuensi menunjukkan seberapa sering setiap nilai yang berbeda dalam satu set data terjadi. Data dalam histogram dibagi-bagi ke dalam kelas-kelas, nilai pengamatan dari tiap kelas ditunjukkan pada sumbu X.

Teori mengatakan bahwa distribusi yang normal, yaitu yang kebanyakan datanya mendekati nilai rata-rata akan ditunjukan oleh histrogram yang berbentuk lonceng, seperti contoh gambar di bawah ini. Tapi jika histogram serong ke kiri atau ke kanan berarti kebanyakan data berkumpul dekat batas toleransi suatu pengukuran sehingga ada kemungkinan data tidak normal (ada masalah ketika pengukuran, atau bahkan ada masalah dalam proses). Untuk memastikan data normal atau tidak sebaiknya menggunakan metode uji kenormalan data, seperti

Kolmogorov-Smirnov testatau

Anderson-Darling normality test.

Gambar 6. Contoh Histogram

Lebih jauh tentang

histogram, silahkan buka posting yang berjudul:

Statistik Deskriptif dengan SPSS atau dowload slide

Statistik Deskriptif di halaman

Download Praktikum Statistik Industri.

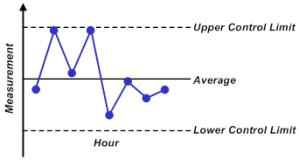

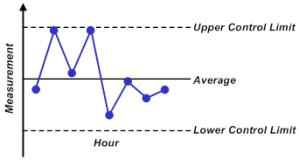

7. Control Chart

Control chart atau peta kendali adalah peta yang digunakan untuk mempelajari bagaimana proses perubahan dari waktu ke waktu. Data di-

plot dalam urutan waktu.

Control chart selalu terdiri dari tiga garis horisontal, yaitu:

- Garis pusat (center line), garis yang menunjukkan nilai tengah (mean) atau nilai rata-rata dari karakteristik kualitas yang di-plot-kan pada peta kendali.

- Upper control limit (UCL), garis di atas garis pusat yang menunjukkan batas kendali atas.

- Lower control limit (LCL), garis di bawah garis pusat yang menunjukkan batas kendali bawah.

Garis-garis tersebut ditentukan dari data historis, terkadang besarnya UCL dan LCL ditentukan oleh

confidence interval dari kurva normal. Dengan

control chart, kita dapat menarik kesimpulan tentang apakah variasi proses konsisten (dalam batas kendali) atau tidak dapat diprediksi (di luar batas kendali karena dipengaruhi oleh

special cause of variation, yaitu variasi yang terjadi karena faktor dari luar sistem).

Gambar di bawah ini menunjukkan contoh

control chart. Untuk jenis-jenis

control chart dan cara membuatnya, silahkan buka posting yang berjudul:

Statistical Process Control.

Gambar 7. Contoh Control Charts

Rujukan: